Funken sprühen und ein intensiver metallischer Geruch liegt in der Luft – das sind die ersten Eindrücke, betritt man die 400 Quadratmeter große Halle der Schlosserei in Windorf. Vor sechs Jahren wurde sie mit der Standorterweiterung des JR Ingenieurbaus ins Leben gerufen und hat seither immer mehr an Bedeutung gewonnen. Unter der Leitung von Christian Lerchl, Schweißexperte und Prüfbeauftragter für zerstörungsfreie Prüfverfahren (ZFP), besteht das Team aus sechs hochqualifizierten Mitgliedern.

Die vielfältigen Einsatzgebiete der Schlosserei

Dabei bedienen sie ein breites Tätigkeitsfeld, vom Bahnbau bis zur Instandsetzung von Brücken und Rohrleitungsbau. Diese vielseitige Ausrichtung ermöglicht es, sämtliche Bereiche der Unternehmensgruppe abzudecken. Allein durch Ingenieurbauaufträge erzielt die Schlosserei 2023 einen Umsatz von knapp vier Millionen Euro. Während sich die Schwesterwerkstatt in Weiding rein auf den Hochbau spezialisiert hat und einen ebenso wichtigen Teil der Unternehmensgruppe bildet, werden die Leistungen in Windorf nicht nur von den unternehmenseigenen Sparten in Anspruch genommen – auch externe Auftraggeber vertrauen auf die Expertise des Teams. Zu den bedeutendsten Kunden gehören der Flughafen München und die Deutsche Bahn. Für letzteren unterzog sich die Schlosserei in diesem Jahr eigens der 918005-DBS-Zertifizierung – dem höchsten Zertifizierungsgrad.

Zahlreiche Projekte aus der Unternehmensgruppe zählen mittlerweile zum Portfolio der Schlosserei, wie der Neubau der Piastenbrücke in Forchheim. Hier fertigte das Team eine 25 Tonnen schwere Behelfsbrücke und unterstützte bei der Montage.

Für den Ersatzneubau der Brücken über den Innkanal bei Waldkraiburg wurden sechs Stück-HEB-1.000-Träger mit je acht Tonnen zur Demontage der alten Brücken angefertigt und montiert. Die Produktion dieser Konstruktionen dauerte im Durchschnitt etwa drei Wochen. Für die Sanierung der Alzbrücke in Seebruck stellte das Schlossereiteam Bleche als Strömungsschutz her. Diese wurden durch einen Sporttaucher unter Wasser an den Pfeilern angebracht.

Aller Anfang beginnt hinter den Werkstatttoren

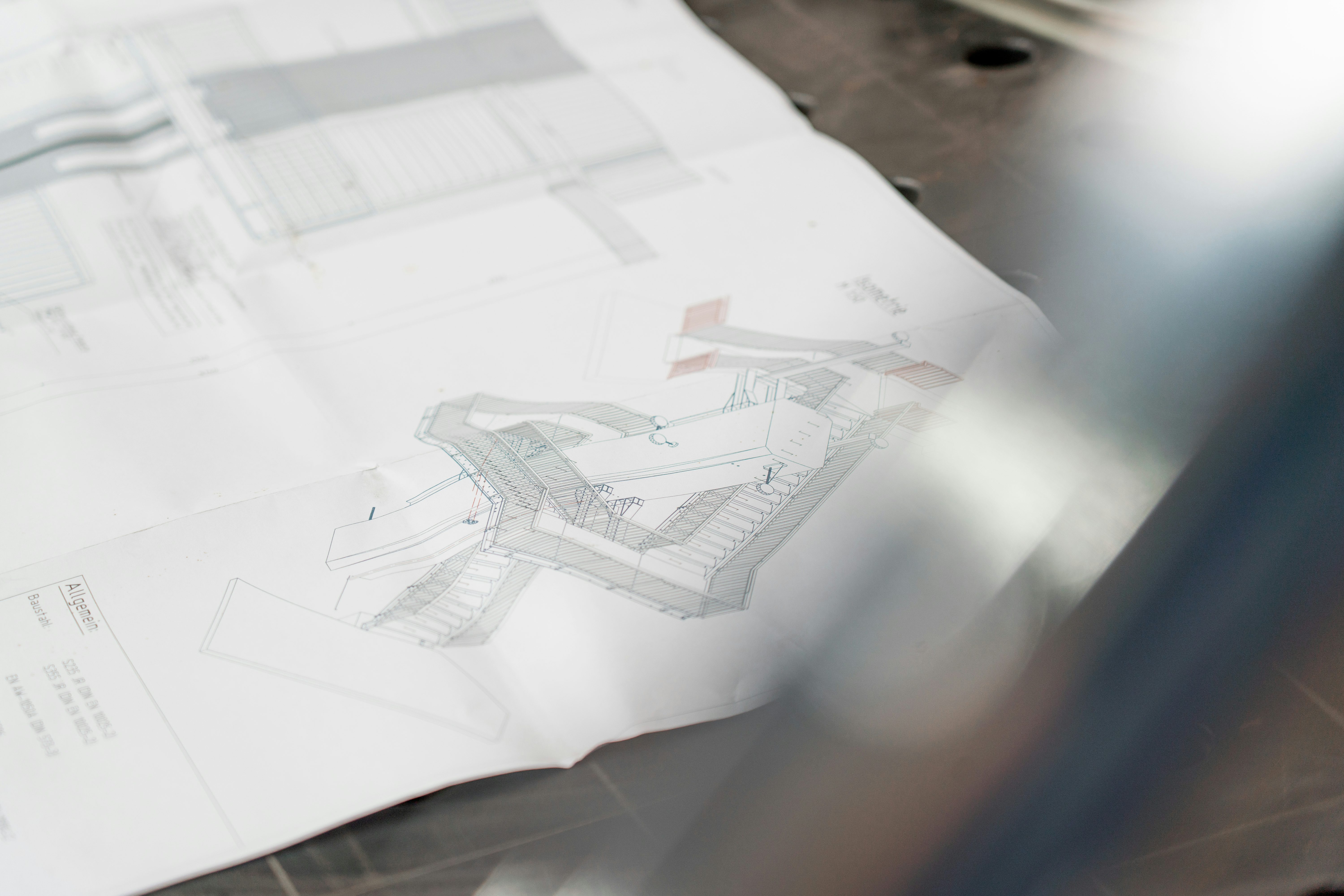

Die Montage aller gefertigten Stücke findet auf den Baustellen statt, doch der Ursprung dieses Prozesses liegt hinter den Werkstatttoren in Windorf. Hier wird täglich geschweißt, gesägt, gebohrt und gestanzt, um die Projekte in die Realität umzusetzen. Jeder einzelne Schritt wird dabei sorgfältig protokolliert. Egal, ob es um die Spezifikationen für Schrauben, die Wahl des Materials, das richtige Drehmoment oder andere entscheidende Parameter geht. Außerdem gibt es für jedes Fertigungsstück eine exakte Schweißanweisung, die festlegt, wie geschweißt werden darf.

Schon vor der Verarbeitung des Rohmaterials werden strenge Kontrollen durchgeführt, indem es im Sperrlager auf Qualität, Schweißfähigkeit und Schmelzgrad geprüft wird. Die Überprüfung von Schweißnähten und -materialien kann dabei zwischen fünf und 20 Stunden in Anspruch nehmen. Zur Beschleunigung dieses Prozesses soll künftig ein Ultraschallgerät eingesetzt werden.

Effiziente Nutzung von Metallresten und moderne Maschinen

Nachdem das Material die umfassenden Prüfungen bestanden hat, wird es hochpräzise bearbeitet. Hierbei geht es nicht um „Millimeterarbeit“ – es zählt jeder einzelne Mikrometer. So kommen modernste Maschinen wie ein WIG-Schweißgerät und eine Abkantpresse zum Einsatz. Diese Maschinen gewährleisten höchste Qualitätsstandards. Schon bald wird zudem eine moderne Schneidanlage mit Plasma-Technologie die Fertigungsmöglichkeiten erweitern.

Bei der Rohmaterialverarbeitung steht Nachhaltigkeit im Fokus. Konstruktionen werden so entworfen, dass sie leicht umgebaut und für andere Bauprojekte wiederverwendet werden können. Auch für überschüssiges Material gibt es eine nachhaltige Lösung. Materialreste ab 40 Zentimetern Länge werden gesammelt und an Schrotthändler verkauft. Diese geben das Material an Stahlwerke weiter, wo etwa 30 bis 40 Prozent des Altmetalls in die Produktion neuer Materialien zurückfließen.